제조 현장의 문제점

Pain Point

-

설비 데이터가 너무 많아서 실시간 수집과 처리가 어려워요.

-

수작업으로 설비 데이터를 기록하다 보니 에러가 발생합니다.

-

신규 설비가 계속 추가되어 다양한 요구사항에 적절한 대응이 필요합니다.

서비스 및 솔루션

Pain Point

설비 데이터가 너무 많아서 실시간 수집과 처리가 어려워요.

수작업으로 설비 데이터를 기록하다 보니 에러가 발생합니다.

신규 설비가 계속 추가되어 다양한 요구사항에 적절한 대응이 필요합니다.

실시간 설비 데이터 수집과 제어를 위한 자동화 솔루션이 필요합니다.

실시간 생산 설비 데이터 수집과 양방향 통신을 위한 표준 솔루션

기존 설비의 추가 요구사항 및 신규 설비 도입 시 최적화된 설비 온라인 시스템 구축

라인/설비/시스템 확장 시 빠른 대응을 위한 설비 인터페이스/제어/관리 체계

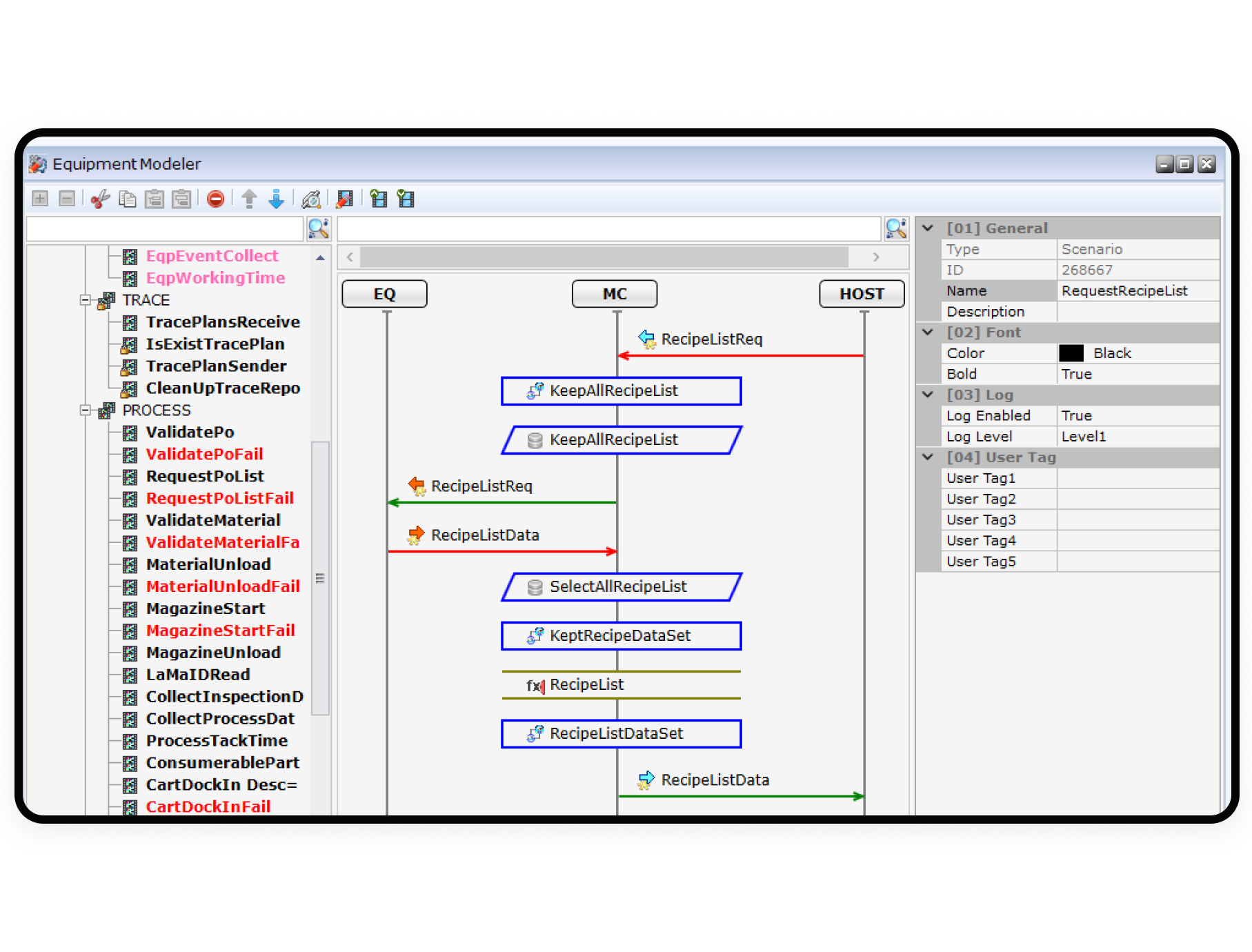

다양한 통신 프로토콜에 대한 제약 없이 생산 설비와 MES, QMS 등의 상위 시스템 간 양방향 통신 및 제어를 실현하는 설비온라인 솔루션입니다.

태양광 글로벌 고객사는 글로벌 공장을 확산하면서 통합 관제가 어려운 문제가 있어,

다중 사용자의 원격관리가 용이한 체계 마련이 필요하였습니다. 효과적 시스템 도입을

위해 하이테크 BP 사례를 이식한 자동화 통합 제어 시스템을 구축하였습니다. 초고속

대용량 데이터 처리가 가능한 다중 FAB 원격 모니터링 및 제어 시스템과 설비 모델별

인터페이스를 표준화한 실시간 설비 제어 시스템을 개발하여 국내외 공장을 통합 관제할 수 있도록 하였습니다. 이를 통해 문제 발생시 국내 전문가의 원격 대응이 가능해졌고,

관리 비용을 절반 수준으로 절감할 수 있었습니다.

태양광 글로벌 고객사는 글로벌 공장을 확산하면서 통합 관제가 어려운 문제가 있어,

다중 사용자의 원격관리가 용이한 체계 마련이 필요하였습니다. 효과적 시스템 도입을

위해 하이테크 BP 사례를 이식한 자동화 통합 제어 시스템을 구축하였습니다. 초고속

대용량 데이터 처리가 가능한 다중 FAB 원격 모니터링 및 제어 시스템과 설비 모델별

인터페이스를 표준화한 실시간 설비 제어 시스템을 개발하여 국내외 공장을 통합 관제할 수 있도록 하였습니다. 이를 통해 문제 발생시 국내 전문가의 원격 대응이 가능해졌고,

관리 비용을 절반 수준으로 절감할 수 있었습니다.

전자제품 제조기업인 고객사는 생산 데이터를 활용한 경쟁력을 확보하고자 설비 자동화와 제조 지능화 기능을 추가하여 기 구축한 MES의 고도화를 진행하였습니다.

원자재 출하 정보 및 설비 데이터 분석 체계를 갖추고, ERP와 연계한 통합 운전 체계를 구축하고 가시화된 실시간 모니터링 리포트 기능을 적용하였습니다.이를 통해 이상 발생 시 대응 시간이 기존 대비 50% 단축되었고, 설비 가동률이 10% 향상된 성과를 얻었습니다.

전자제품 제조기업인 고객사는 생산 데이터를 활용한 경쟁력을 확보하고자 설비 자동화와 제조 지능화 기능을 추가하여 기 구축한 MES의 고도화를 진행하였습니다.

원자재 출하 정보 및 설비 데이터 분석 체계를 갖추고, ERP와 연계한 통합 운전 체계를 구축하고 가시화된 실시간 모니터링 리포트 기능을 적용하였습니다.이를 통해 이상 발생 시 대응 시간이 기존 대비 50% 단축되었고, 설비 가동률이 10% 향상된 성과를 얻었습니다.

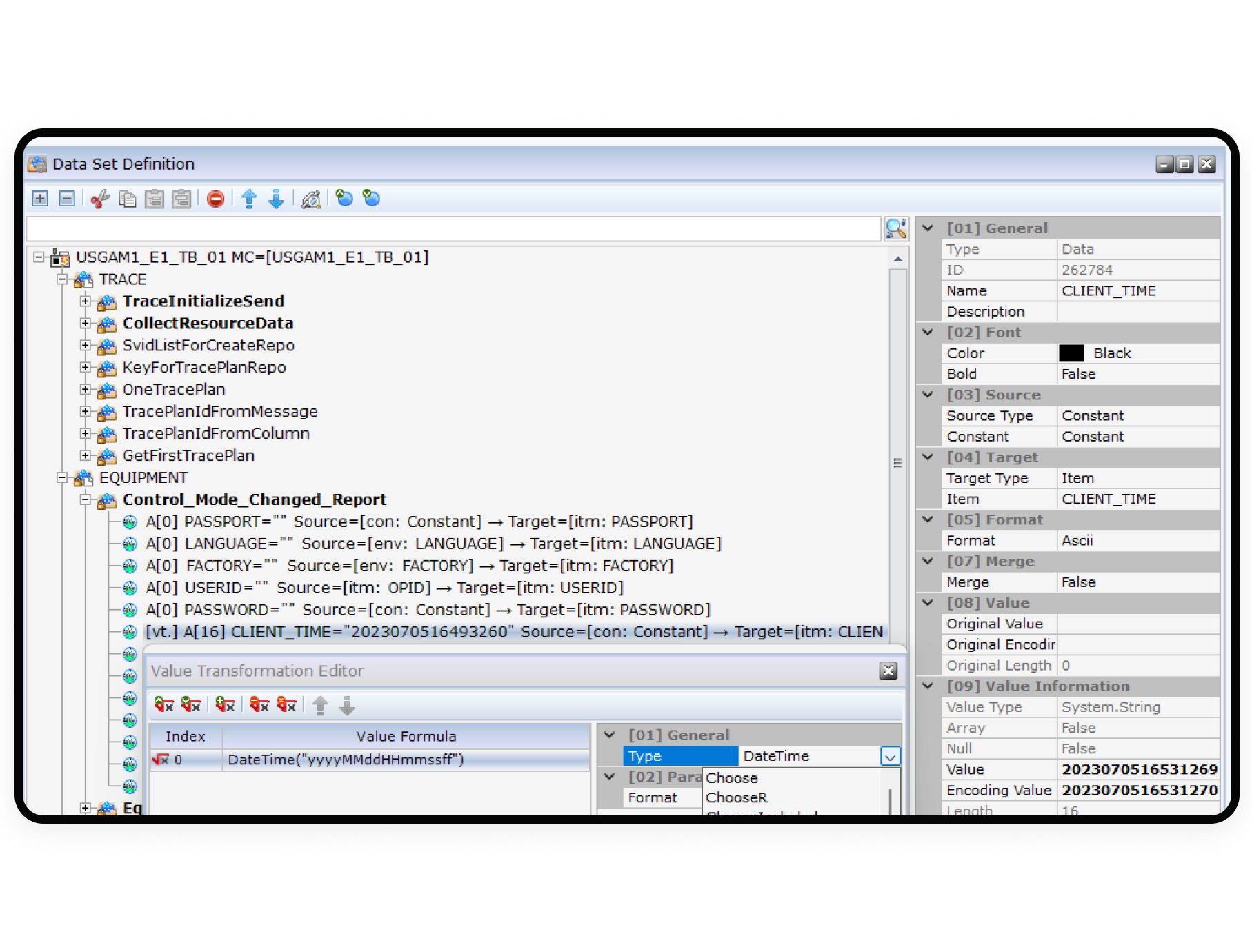

반도체 패키징 및 테스트 전문 기업인 고객사는 반도체 후공정 전체 공정에 미라콤의 설비자동화(MC)솔루션을 적용하여 SEMI 협회에서 제정한 표준에 근거하여 장비 인터페이스와 자동화를 구현하였습니다. 또 BOM, Lot Tracking 등 호스트 시스템과도 인터페이스를 구현하여 신뢰성 있는 설비 정보를 기반으로 생산성을 향상할 수 있었습니다.

반도체 패키징 및 테스트 전문 기업인 고객사는 반도체 후공정 전체 공정에 미라콤의 설비자동화(MC)솔루션을 적용하여 SEMI 협회에서 제정한 표준에 근거하여 장비 인터페이스와 자동화를 구현하였습니다. 또 BOM, Lot Tracking 등 호스트 시스템과도 인터페이스를 구현하여 신뢰성 있는 설비 정보를 기반으로 생산성을 향상할 수 있었습니다.

세계에서 세 번째로 공업용 합성다이아몬드 개발에 성공한 고객사는 해외 공장에 MES 확산 사업을 추진하면서 미라콤의 MES와 설비자동화(MC)솔루션을 적용하였습니다. 고객사는 설비 자동화를 통해 수작업으로 인한 비효율성을 줄이고, 공장간 추적이 가능한 체계를 구현하여 생산 품질과 효율을 개선할 수 있었습니다. 특히 국내 공장과 해외 공장에 통합 대시보드를 구성하여 실시간 설비 가동 현황 분석이 가능해져 제조 현장을 더욱 효율적으로 관리할 수 있게 되었습니다.

세계에서 세 번째로 공업용 합성다이아몬드 개발에 성공한 고객사는 해외 공장에 MES 확산 사업을 추진하면서 미라콤의 MES와 설비자동화(MC)솔루션을 적용하였습니다. 고객사는 설비 자동화를 통해 수작업으로 인한 비효율성을 줄이고, 공장간 추적이 가능한 체계를 구현하여 생산 품질과 효율을 개선할 수 있었습니다. 특히 국내 공장과 해외 공장에 통합 대시보드를 구성하여 실시간 설비 가동 현황 분석이 가능해져 제조 현장을 더욱 효율적으로 관리할 수 있게 되었습니다.