제조 현장의 문제점

Pain Point

-

품질 사고가

발생하면 정확한 원인을

파악하기 어려워요. -

제품 간

품질 차이가 생기는데

이유를 모르겠어요. -

품질을

개선하는데

너무 많은 비용이 듭니다.

서비스 및 솔루션

Pain Point

품질 사고가

발생하면 정확한 원인을

파악하기 어려워요.

제품 간

품질 차이가 생기는데

이유를 모르겠어요.

품질을

개선하는데

너무 많은 비용이 듭니다.

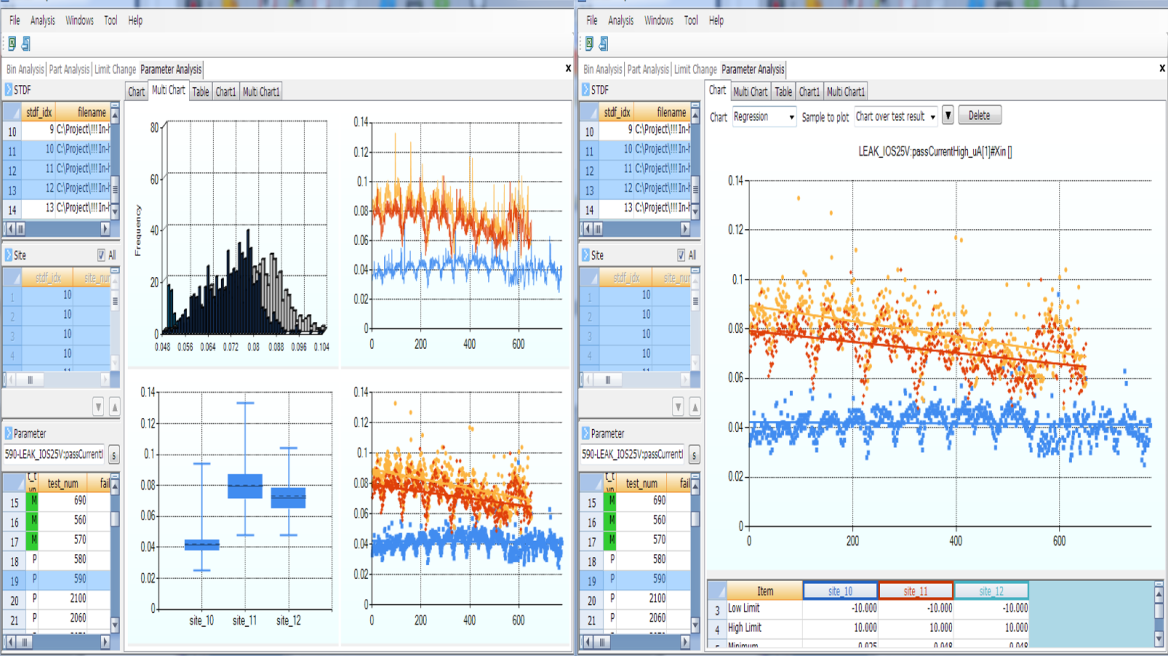

생산라인 전반의 공정품질과 제조데이터 관리를 통해 제조품질 향상시킬 수 있습니다.

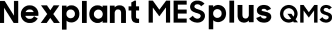

품질 사고 원인 파악 및 사전 감지를 위한 데이터 수집/분석

데이터 발생 시점부터 실시간 수집 및 패턴 자동분석 등 최신 분석 기술 적용

제조 및 공정데이터의 연계분석 분석 기반의 최적의 공정 조건 도출

제조 데이터 분석과 시각화를 통해 불량 원인을 찾고, 제품 품질을 높여 생산성 향상을 지원하는 솔루션입니다

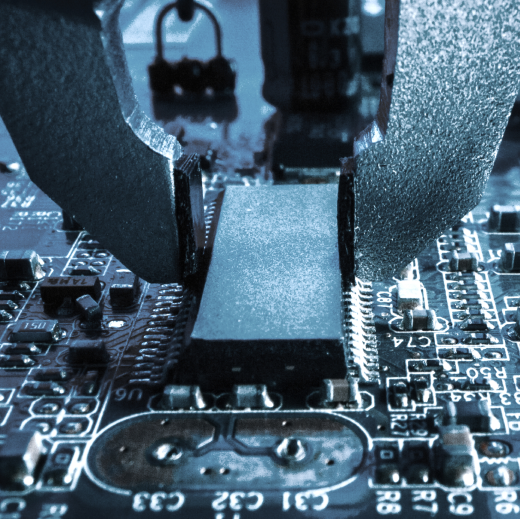

전자제품 제조 기업인 고객사는 다양한 제품을 생산하고 있어 품질관리와 효율적인 시스템 운영이 요구되었습니다. 미라콤의 QMS 솔루션을 도입해 원자재 품질 이상 제어로

초기 단계부터 부품 품질을 관리하고, 품질 정밀 분석과 추적 시스템으로 데이터 기반

실시간 제조 불량 원천을 분석하는 체계를 만들었습니다. 또 QMS와 ERP를 연계해 수입검사 결과 정보를 통합한 DT기반의 스마트팩토리를 구축하여 품질 한계점을 뛰어 넘는

공정 조건 최적화에 따라 품질 경쟁력을 높일 수 있었습니다.

전자제품 제조 기업인 고객사는 다양한 제품을 생산하고 있어 품질관리와 효율적인 시스템 운영이 요구되었습니다. 미라콤의 QMS 솔루션을 도입해 원자재 품질 이상 제어로

초기 단계부터 부품 품질을 관리하고, 품질 정밀 분석과 추적 시스템으로 데이터 기반

실시간 제조 불량 원천을 분석하는 체계를 만들었습니다. 또 QMS와 ERP를 연계해 수입검사 결과 정보를 통합한 DT기반의 스마트팩토리를 구축하여 품질 한계점을 뛰어 넘는

공정 조건 최적화에 따라 품질 경쟁력을 높일 수 있었습니다.

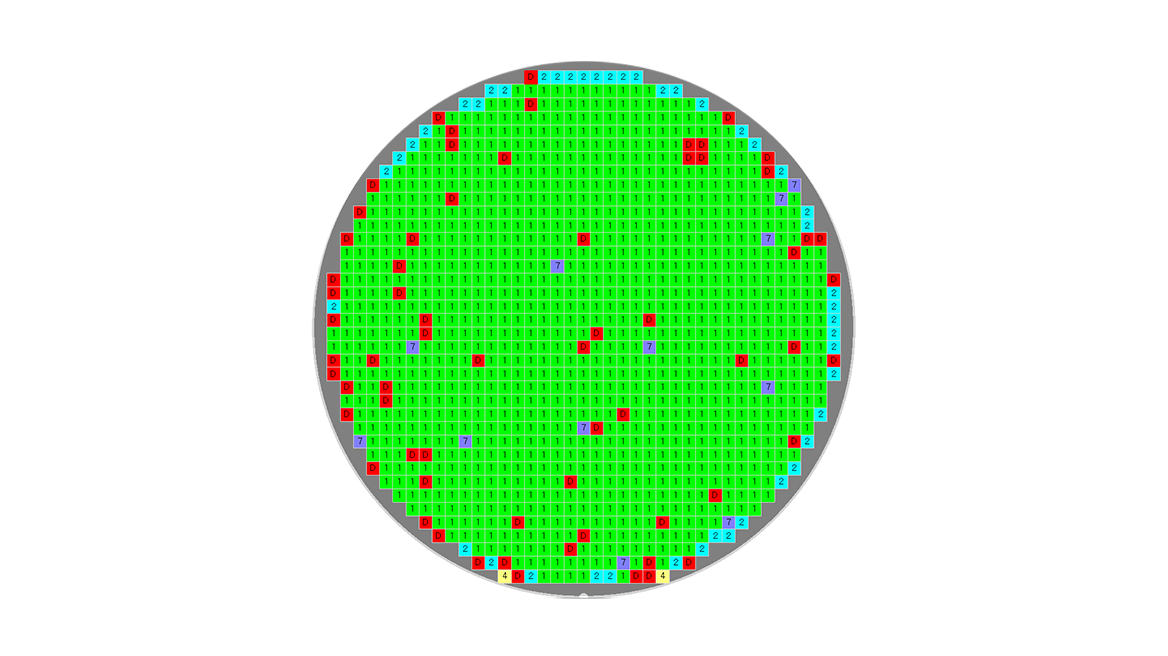

반도체 테스트 전문 기업인 고객사는 생산 물량의 증가에 따라 고품질의 생산 품질을 확보해 고객의 요구를 만족시킬 필요가 있었습니다. 따라서 반도체 특화 기능을 포함한 MES에 QMS 기능을 연계하여 적용하였습니다. QMS로 공정별 수율을 분석하고, 공정/차수별 검사 데이터를 관리할 수 있도록 하였습니다. 반도체 업종에 축적된 구축 경험을 기반으로 반도체 테스트 라인에 통계분석 및 자동화 시스템을 구축하여 원청 고객의 엄격한 품질 심사를 통과해 새로운 수주 물량을 확보할 수 있었습니다.

반도체 테스트 전문 기업인 고객사는 생산 물량의 증가에 따라 고품질의 생산 품질을 확보해 고객의 요구를 만족시킬 필요가 있었습니다. 따라서 반도체 특화 기능을 포함한 MES에 QMS 기능을 연계하여 적용하였습니다. QMS로 공정별 수율을 분석하고, 공정/차수별 검사 데이터를 관리할 수 있도록 하였습니다. 반도체 업종에 축적된 구축 경험을 기반으로 반도체 테스트 라인에 통계분석 및 자동화 시스템을 구축하여 원청 고객의 엄격한 품질 심사를 통과해 새로운 수주 물량을 확보할 수 있었습니다.

종합 식품기업인 고객사는 미흡한 전사 품질 관리 체계로 품질 리스크가 증가하는 문제가 있었습니다. 표준화된 사전 품질 관리 체계를 고도화할 필요성이 있었기 때문에 제품개발부터 출하까지 모든 과정에서의 품질 관리를 목적으로 미라콤 QMS 를 도입하였습니다. 검사 지시서를 발행하고 추적 관리 시스템을 구축하였으며 부적합 제품의 유형 및 원인 분석을 통해 철저한 품질 관리 시스템을 구축하였습니다. 이를 통해 F&B 산업의 선도

기업으로 위상을 확립할 수 있었습니다.

종합 식품기업인 고객사는 미흡한 전사 품질 관리 체계로 품질 리스크가 증가하는 문제가 있었습니다. 표준화된 사전 품질 관리 체계를 고도화할 필요성이 있었기 때문에 제품개발부터 출하까지 모든 과정에서의 품질 관리를 목적으로 미라콤 QMS 를 도입하였습니다. 검사 지시서를 발행하고 추적 관리 시스템을 구축하였으며 부적합 제품의 유형 및 원인 분석을 통해 철저한 품질 관리 시스템을 구축하였습니다. 이를 통해 F&B 산업의 선도

기업으로 위상을 확립할 수 있었습니다.